企业动态信息详情

金属垫片密封机制研究

发布时间:2016-07-02 15:46 阅读次数:187154

由于石油、化工、核能、航空航天、海洋开发等领域所采用的某些装备,其介质性质和操作工况十分苛刻,如强腐蚀性、放射性、超低温、超高温、高真空、超高压等。这些装备密封要求非常严格,一般的垫片无法满足,而金属垫片往往成为首选。目前国内外对金属垫片密封的研究工作主要集中在垫片力学性能、密封性能试验研究上。虽然也进行了一些理论分析和数值计算,但大都集中在法兰强度和连接系统的变形协调方面,而关于金属垫片的密封机制、泄漏形式和微观密封过程的研究报道不多。本文作者主要通过金属垫片泄漏形式和微观密封过程的分析研究,得到影响金属垫片密封的主要因素及密封机制。

金属垫片密封的泄漏形式

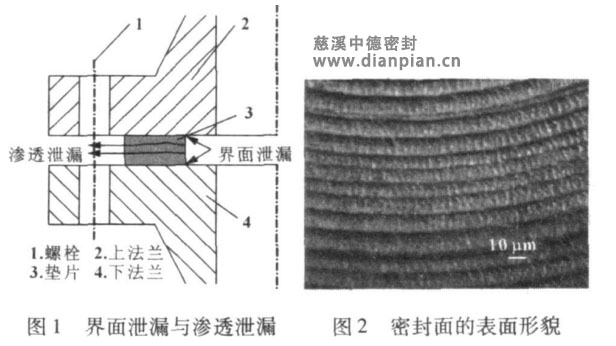

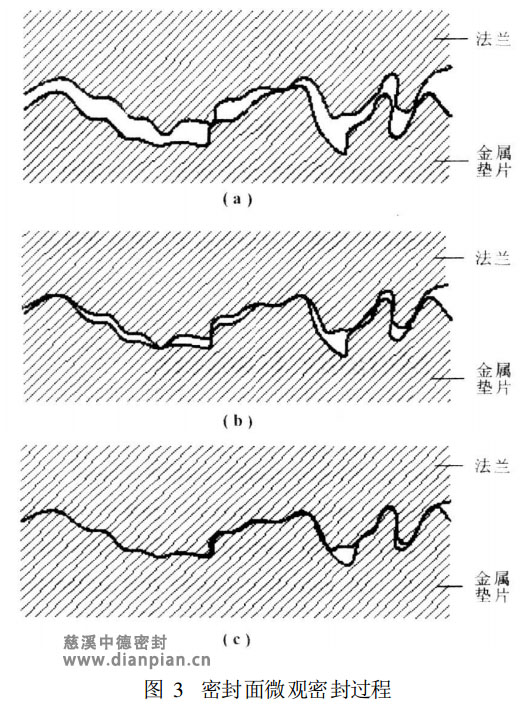

泄漏即介质从有限空间内部流动到外部,或者从外部进入有限空间内部的人们不希望发生的现象。螺栓法兰垫片连接结构的泄漏主要以2种形式出现,即所谓的“界面泄漏 ”和“渗透泄漏 ”,如图1所示。界面泄漏是指发生在垫片与法兰密封面之间的泄漏;渗透泄漏是指发生在垫片材料内部的泄漏。对于金属垫片密封连接结构是通过拧紧螺栓,使法兰与垫片接触表面产生较大的压紧应力,从而使法兰表面与垫片表面紧密贴合,填充法兰和垫片密封表面的微间隙,亦即减小被密封流体的泄漏通道。由于任何制造或加工方法都不可能形成绝对光滑的理想表面,实际密封表面形貌为凹凸不平,如图2所示,而且密封面间也不可能实现完全嵌合,所以在相互接触的密封面间总是存在着细微的间隙或通道,如图3所示。因而,对金属垫片密封来说,界面泄漏是不可避免的,而渗透泄漏通常可忽略不计。

金属垫片界面泄漏的主要影响因素

金属垫片微观密封过程

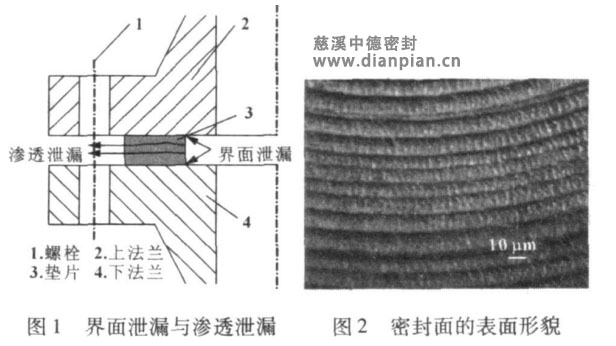

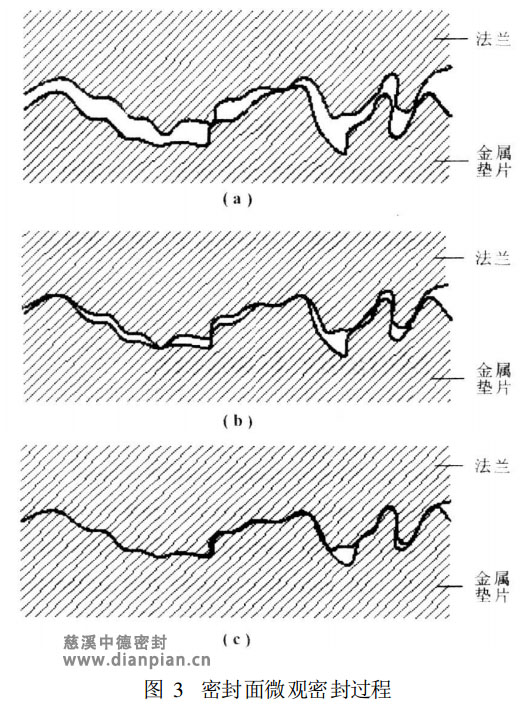

金属垫片密封过程中密封面的微观结构如图3所示。在加载过程中,泄漏率随密封表面上微凸体的压缩变形而变化。密封面间首先接触的是表面微凸体顶部,如图3(a)所示。在加载过程的初期,因局部载荷很大,这些凸出部分很快被压平或嵌入凹陷部分直至图3(b)状态,此时尽管密封表面上微凸体已产生了一定的压缩变形,但泄漏仍很严重。在此阶段中,密封面大部分呈自由状态,间隙很大,基本上没有密封能力,尚不能形成初始密封。由3(b)状态继续加载,密封面间波峰、波谷相互穿插、嵌合,微间隙逐渐减小直至配合面吻合,如图3(c)所示。在该阶段,流道截面随压紧应力增加而减小,流道阻力随之增大,泄漏率相应减小,即增加压紧应力可以控制泄漏,故该阶段通常称之为正常密封阶段。从图3(c)可以看出,当密封面基本吻合后,若继续增加压紧应力,密封表面上微凸体的压缩变形增加甚微,泄漏率则几乎不变。此时由初始表面形貌所形成的微间隙基本上已被堵死,密封面大部分已嵌合,泄漏通道主要由表面缺陷如裂纹、划伤等形成,而要进一步消除这部分间隙则十分困难。卸载过程中,密封面上由于相互嵌合而产生的塑性变形,不因卸载而恢复,此时,只要垫片未被完全压实,垫片的回弹能力能够补偿由于介质压力所引起的压紧面间的轴向位移,连接总是具有一定的密封能力。这就是在相同压紧应力下,卸载时的泄漏率远小于加载时的泄漏率的原因。但是,由于密封面上应力分布是不均匀的,嵌合过程中并非垫片的整个表面都形成了与法兰面相吻合的塑性变形,其中一部分波峰和受力较小的波谷处仍处于弹性状态。这部分弹性变形将随压紧应力的减小而恢复,于是一部分微间隙又重新出现,泄漏率又渐渐增大。

影响界面泄漏的主要因素

通过对金属垫片微观密封过程分析可见,造成金属垫片连接结构界面泄漏的根本原因是由于密封表面上存在间隙以及密封面两侧存在压力差或浓度差。由于实际密封面是粗糙的,即使对密封面施加压紧应力,密封面间也不可能实现完全嵌合,当密封面两侧存在泄漏推动力时,就会发生界面泄漏。要减少泄漏,就必须设法实现密封面的最大程度的嵌合,即减小泄漏通道的截面积、增加泄漏阻力,并使之大于泄漏推动力。文献研究表明,在相同压紧应力下,密封表面越光滑,泄漏率越低。由此可见,密封表面的表面形貌、压紧应力以及介质压力为金属垫片界面泄漏的主要影响因素。

试验研究

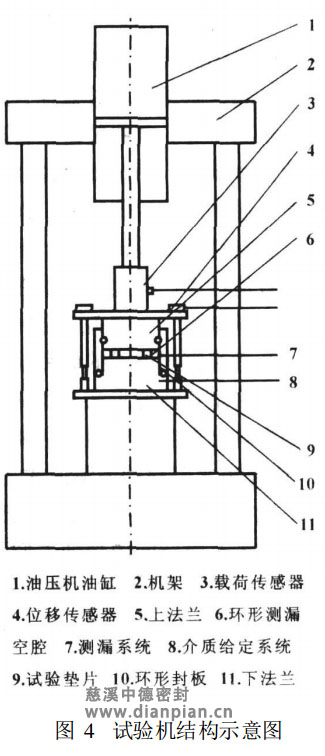

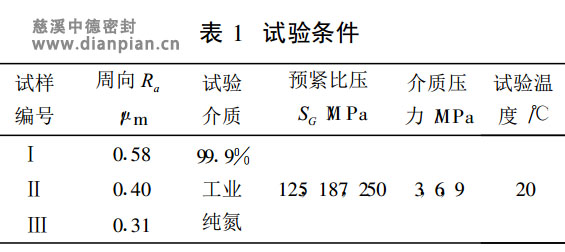

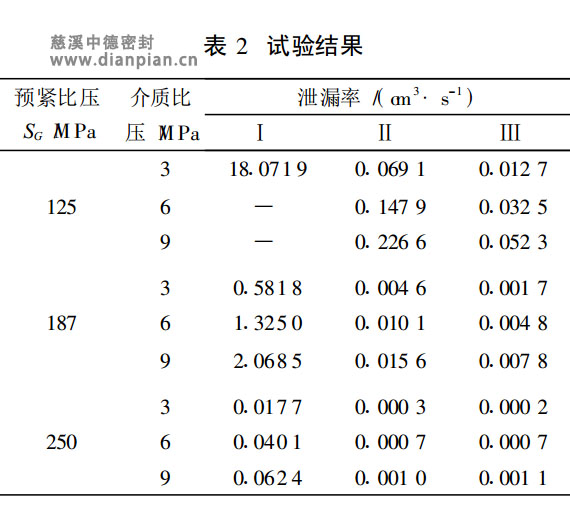

在垫片综合性能试验机(如图4所示)上对3种不同表面形貌的10#钢平垫片进行了密封性能试验。试验机由试验法兰、加载系统、试验介质给定系统、泄漏率测量系统等组成。为了使金属垫片在密封面上受力均匀以及近似将法兰密封面视为理想光滑平面,试验法兰采用刚性较大的模拟法兰,其材料为45#钢 ,表面硬度为HRC 65,表面轮廓算术平均偏差Ra为0.1μm 、微观不平度十点高度Rz为1.38μm以及微观不平度的平均间距Sm为23μm。试验条件见表1。试验结果见表2。

结束语

对于金属垫片密封,由于任何制造或加工方法都不可能形成绝对光滑的理想表面,也不可能实现密封面间的完全嵌合,所以在相互接触的密封面间总是存在着细微的间隙或通道,因而,界面泄漏是不可避免的。界面泄漏取决于密封表面的表面形貌、压紧应力以及介质压力。试验研究表明,密封面的表面形貌对金属垫片密封效果影响比压紧应力和介质压力大许多。这将为金属垫片密封的进一步研究奠定基础。

金属垫片密封的泄漏形式

泄漏即介质从有限空间内部流动到外部,或者从外部进入有限空间内部的人们不希望发生的现象。螺栓法兰垫片连接结构的泄漏主要以2种形式出现,即所谓的“界面泄漏 ”和“渗透泄漏 ”,如图1所示。界面泄漏是指发生在垫片与法兰密封面之间的泄漏;渗透泄漏是指发生在垫片材料内部的泄漏。对于金属垫片密封连接结构是通过拧紧螺栓,使法兰与垫片接触表面产生较大的压紧应力,从而使法兰表面与垫片表面紧密贴合,填充法兰和垫片密封表面的微间隙,亦即减小被密封流体的泄漏通道。由于任何制造或加工方法都不可能形成绝对光滑的理想表面,实际密封表面形貌为凹凸不平,如图2所示,而且密封面间也不可能实现完全嵌合,所以在相互接触的密封面间总是存在着细微的间隙或通道,如图3所示。因而,对金属垫片密封来说,界面泄漏是不可避免的,而渗透泄漏通常可忽略不计。

金属垫片界面泄漏的主要影响因素

金属垫片微观密封过程

金属垫片密封过程中密封面的微观结构如图3所示。在加载过程中,泄漏率随密封表面上微凸体的压缩变形而变化。密封面间首先接触的是表面微凸体顶部,如图3(a)所示。在加载过程的初期,因局部载荷很大,这些凸出部分很快被压平或嵌入凹陷部分直至图3(b)状态,此时尽管密封表面上微凸体已产生了一定的压缩变形,但泄漏仍很严重。在此阶段中,密封面大部分呈自由状态,间隙很大,基本上没有密封能力,尚不能形成初始密封。由3(b)状态继续加载,密封面间波峰、波谷相互穿插、嵌合,微间隙逐渐减小直至配合面吻合,如图3(c)所示。在该阶段,流道截面随压紧应力增加而减小,流道阻力随之增大,泄漏率相应减小,即增加压紧应力可以控制泄漏,故该阶段通常称之为正常密封阶段。从图3(c)可以看出,当密封面基本吻合后,若继续增加压紧应力,密封表面上微凸体的压缩变形增加甚微,泄漏率则几乎不变。此时由初始表面形貌所形成的微间隙基本上已被堵死,密封面大部分已嵌合,泄漏通道主要由表面缺陷如裂纹、划伤等形成,而要进一步消除这部分间隙则十分困难。卸载过程中,密封面上由于相互嵌合而产生的塑性变形,不因卸载而恢复,此时,只要垫片未被完全压实,垫片的回弹能力能够补偿由于介质压力所引起的压紧面间的轴向位移,连接总是具有一定的密封能力。这就是在相同压紧应力下,卸载时的泄漏率远小于加载时的泄漏率的原因。但是,由于密封面上应力分布是不均匀的,嵌合过程中并非垫片的整个表面都形成了与法兰面相吻合的塑性变形,其中一部分波峰和受力较小的波谷处仍处于弹性状态。这部分弹性变形将随压紧应力的减小而恢复,于是一部分微间隙又重新出现,泄漏率又渐渐增大。

影响界面泄漏的主要因素

通过对金属垫片微观密封过程分析可见,造成金属垫片连接结构界面泄漏的根本原因是由于密封表面上存在间隙以及密封面两侧存在压力差或浓度差。由于实际密封面是粗糙的,即使对密封面施加压紧应力,密封面间也不可能实现完全嵌合,当密封面两侧存在泄漏推动力时,就会发生界面泄漏。要减少泄漏,就必须设法实现密封面的最大程度的嵌合,即减小泄漏通道的截面积、增加泄漏阻力,并使之大于泄漏推动力。文献研究表明,在相同压紧应力下,密封表面越光滑,泄漏率越低。由此可见,密封表面的表面形貌、压紧应力以及介质压力为金属垫片界面泄漏的主要影响因素。

试验研究

在垫片综合性能试验机(如图4所示)上对3种不同表面形貌的10#钢平垫片进行了密封性能试验。试验机由试验法兰、加载系统、试验介质给定系统、泄漏率测量系统等组成。为了使金属垫片在密封面上受力均匀以及近似将法兰密封面视为理想光滑平面,试验法兰采用刚性较大的模拟法兰,其材料为45#钢 ,表面硬度为HRC 65,表面轮廓算术平均偏差Ra为0.1μm 、微观不平度十点高度Rz为1.38μm以及微观不平度的平均间距Sm为23μm。试验条件见表1。试验结果见表2。

结束语

对于金属垫片密封,由于任何制造或加工方法都不可能形成绝对光滑的理想表面,也不可能实现密封面间的完全嵌合,所以在相互接触的密封面间总是存在着细微的间隙或通道,因而,界面泄漏是不可避免的。界面泄漏取决于密封表面的表面形貌、压紧应力以及介质压力。试验研究表明,密封面的表面形貌对金属垫片密封效果影响比压紧应力和介质压力大许多。这将为金属垫片密封的进一步研究奠定基础。